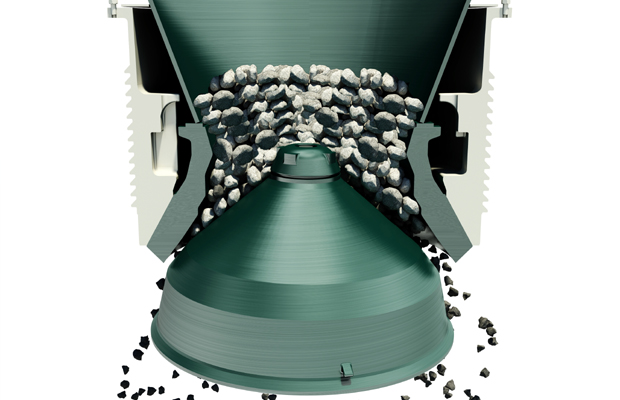

Uma ferramenta para a troca de revestimentos de britadores cônicos, desenvolvida pela Metso em parceria com uma mineradora instalada próxima ao município de Congonhas (MG), pode se transformar em aliado na busca por maior segurança e produtividade na operação com esses equipamentos. No final de 2013, a empresa iniciou testes com um dispositivo hidráulico projetado para a montagem e desmontagem dos parafusos que fixam a manta móvel ao britador cônico.

Uma ferramenta para a troca de revestimentos de britadores cônicos, desenvolvida pela Metso em parceria com uma mineradora instalada próxima ao município de Congonhas (MG), pode se transformar em aliado na busca por maior segurança e produtividade na operação com esses equipamentos. No final de 2013, a empresa iniciou testes com um dispositivo hidráulico projetado para a montagem e desmontagem dos parafusos que fixam a manta móvel ao britador cônico.

A ferramenta, que substitui o uso de martelo e do tradicional “aviãozinho”, proporcionou uma redução de até 80% no tempo consumido com a substituição do revestimento, além de aumentar a segurança da operação. Afinal, ela elimina os riscos com o manuseio do martelo e simplifica o processo em relação aos “aviõezinhos” – cilindros maciços – que demandam até quatro profissionais para a operação.

Com o novo dispositivo, a mão de obra exigida é de apenas um operador. Indicado para utilização em britadores cônicos da série HP, ele é formado por um suporte de cabeça, dois pinos e um soquete. “O dispositivo possui uma aplicação simples”, explica Walesson Pontes, engenheiro de serviços da Metso, que detalha a aplicação da solução. “Ao ser colocado sobre o suporte do dispositivo, o conjunto da cabeça do britador tem sua rotação bloqueada pelos dois pinos do sistema.”

Fundamental no processo, o aperto é executado com a ajuda de uma chave hidráulica, acionada por bomba e composta por uma unidade de acionamento hidráulico e por uma cabeça de fixação. “A chave hidráulica e o suporte de cabeça são comuns a todos os britadores cônicos da linha HP, enquanto os soquetes e os pinos mudam para cada equipamento”, explica Pontes.

A ferramenta foi testada em um britador HP-400 ao longo de seis meses, já que essas operações de troca de revestimento são realizadas em média a cada 45 dias. Como resultado, uma tarefa que antes demandava quatro profissionais e quatro horas de trabalho, no processo manual, passou a ser executada por apenas um funcionário, em apenas 50 minutos. “Os resultados foram muito positivos e nos levaram a testar o dispositivo em outras mineradoras”, finaliza Pontes. Ainda de acordo com o executivo, o equipamento – antes usado apenas na linha de produção da Metso – foi readaptado e agora faz parte do catálogo de soluções da empresa.