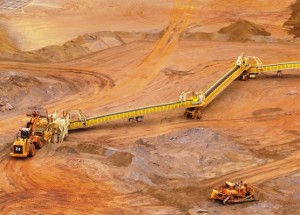

Com a autoridade de quem opera com transportadores de correias desde o início de suas atividades, em 1977, a mineradora Samarco pode atestar com precisão os ganhos de produtividade e de custos proporcionados por esse sistema. Quando entrou em operação, ele movimentava 4 milhões t/ano de minério de ferro – que era a produção da mina de Germano – e atualmente responde por 70% do transporte entre as minas do Complexo de Alegria e a usina de beneficiamento, que em 2015 irá totalizar 61 milhões t/ano de ROM. Os outros 30% são transportados por 16 caminhões 789, de 180 t de capacidade, que também trabalham na movimentação de todo o estéril retirado da mina.

Com a autoridade de quem opera com transportadores de correias desde o início de suas atividades, em 1977, a mineradora Samarco pode atestar com precisão os ganhos de produtividade e de custos proporcionados por esse sistema. Quando entrou em operação, ele movimentava 4 milhões t/ano de minério de ferro – que era a produção da mina de Germano – e atualmente responde por 70% do transporte entre as minas do Complexo de Alegria e a usina de beneficiamento, que em 2015 irá totalizar 61 milhões t/ano de ROM. Os outros 30% são transportados por 16 caminhões 789, de 180 t de capacidade, que também trabalham na movimentação de todo o estéril retirado da mina.

Segundo Edmilson de Freitas Campos, gerente de operação de mina, o sistema tem cerca de 15 km de extensão e abrange 32 transportadores, sendo cinco fixos e 27 móveis. “Sua configuração muda a uma média de 10% ao mês, pois toda semana prolongamos uma correia coletora, abrimos uma nova ramificação ou deslocamos uma linha para uma nova frente de lavra.” O sistema está alocado em 13 frentes, mas a Samarco opera simultaneamente no máximo nove delas. “As outras quatro correias ficam em stand-by caso tenhamos algum imprevisto, problemas com um veio não mapeado ou a necessidade de blendagem para atender à produção.”

Diferentemente das correias fixas, que atingem 1.500 m de extensão e sua estrutura é apoiada sobre fundações, as móveis (coletoras) têm no máximo 700 m de comprimento e ficam sobre skids fixados diretamente sobre o solo, permitindo sua movimentação ou a instalação de novos módulos. Essas mudanças são necessárias porque sua alimentação é feita diretamente nas frentes de lavra por quatro conjuntos móveis de britagem e 12 carregadores de bancadas. “Cada britador móvel conta com três links de correias sobre rodas de 35 m, os Lokolinks, o que permite realizar a lavra em raios de até 105 m, mas no caso dos carregadores fixos, precisamos acrescentar novos módulos a cada 60 m de avanço.”

Diferentemente das correias fixas, que atingem 1.500 m de extensão e sua estrutura é apoiada sobre fundações, as móveis (coletoras) têm no máximo 700 m de comprimento e ficam sobre skids fixados diretamente sobre o solo, permitindo sua movimentação ou a instalação de novos módulos. Essas mudanças são necessárias porque sua alimentação é feita diretamente nas frentes de lavra por quatro conjuntos móveis de britagem e 12 carregadores de bancadas. “Cada britador móvel conta com três links de correias sobre rodas de 35 m, os Lokolinks, o que permite realizar a lavra em raios de até 105 m, mas no caso dos carregadores fixos, precisamos acrescentar novos módulos a cada 60 m de avanço.”

Cuidados na operação – Segundo Edmilson, esse é o limite para se obter a máxima produtividade no ciclo de carregamento, em função da distância percorrida pela pá carregadeira até o alimentador de bancadas. Ele destaca que cada correia tem capacidade para vencer uma diferença de cota máxima de 40 m, mas, na situação mais adversa, a Samarco opera atualmente com sete linhas contínuas de transportadores móveis, que superam um desnível de 280 m. O sistema pode parecer complexo, mas, pelas avaliações do especialista, substitui cerca de 20 caminhões do porte do 789, eliminando os custos relativos a consumo de diesel, pneus, manutenção dos veículos e das pistas de acesso, bem como o tráfego na mina.

“O Capex da correia transportadora é bem maior que o de caminhões offroad, mas enquanto a frota de veículos precisa ser substituída a cada 10 anos, ela atinge uma vida útil de muitas décadas”, diz Edmilson. Ele afirma que uma boa parcela do sistema em operação na mina data do início das atividades da Samarco, há mais de 35 anos, mesmo considerando as substituições de componentes ao longo desse tempo, como roletes, polias e outros. Por esse motivo, o especialista avalia que o custo de lavra com a utilização de correias é 35% menor do que a com caminhões. Além disso, elas operam com disponibilidade média de 93%, contra um índice de 85% para os offroads.

Esse desempenho, fundamental para um equipamento que opera 24 horas por dia e 365 dias por semana, se deve ao enfoque na manutenção preditiva, como o monitoramento da espessura do tapete de borracha e a inspeção de roletes e polias. Essa última atividade fica por conta dos nove operadores de correias e, além deles, a mineradora conta com uma equipe de 96 técnicos, dedicados exclusivamente às manutenções elétricas e mecânicas do sistema, bem como à gestão do estoque de peças sobressalentes.

Matéria completa na edição 52 da revista In The Mine.