A Samarco finalizou a implantação de duas novas tecnologias em suas operações no Porto de Ubu, em Anchieta (ES). Uma delas é o Sistema de Controle Avançado de Processo (SCAP) instalado no Forno 4 e no Pelotamento 4 do complexo, que contribui para a produção de pelotas de maior qualidade e baixo custo. A outra é a primeira rede privada de IIoT (Internet das Coisas Industrial) para o monitoramento da carga das baterias das lanternas marítimas e da posição geográfica, via GPS, das boias de sinalização náutica do porto.

O ramp up do SCAP foi realizado entre os meses de março e abril de 2021, enquanto a rede IIoT foi instalada em dezembro de 2021, quando entrou em funcionamento a WISE-6610, gateway que fornece o sinal de comunicação do LoRaWAN, protocolo de comunicação utilizado no projeto.

“O SCAP otimiza a tomada de decisão, melhorando o controle dos processos, reduzindo sua variabilidade e deslocando as médias para os limites operacionais. Com isso, temos ganhos de eficiência em capacidade/produção e rendimento, redução de perdas e custos e melhoria da qualidade e conformidade ambiental, entre outros”, avalia Luís Alberto Sfalsin Passos, engenheiro sênior de Processo da mineradora.

Já o monitoramento via IIoT facilita muito o acompanhamento de variáveis que não exigem uma banda larga de comunicação e são relacionadas a equipamentos e infraestrutura de uma planta industrial, uma vez que a rede tem longo alcance e é de simples instalação. Os resultados positivos de seu uso na sinalização náutica do porto podem expandi-la para outras aplicações de monitoramento. “Temos o sistema de proteção catódica, que é de importância vital para a preservação das estruturas metálicas do porto e é monitorado de forma manual hoje. A rede IIoT também pode servir ao monitoramento do fechamento adequado de portas e das temperaturas de salas e painéis elétricos”, exemplifica Luciano Rocha, engenheiro sênior de Automação da Samarco.

Controle

Os SCAP’s são programas de computador que incorporam ferramentas e conhecimentos próprios para resolver tarefas operacionais específicas, realizando o controle dos processos produtivos de forma autônoma e inteligente visando sua estabilização e otimização. A estratégia de controle é composta por modelos e regras, cujos parâmetros de construção dependem de um estudo preliminar do processo para medir e avaliar com clareza as necessidades de controle diante dos objetivos estabelecidos. Definidas essas necessidades, os controles críticos e seus requisitos são estabelecidos, criando uma base conceitual para a geração da estratégia de controle.

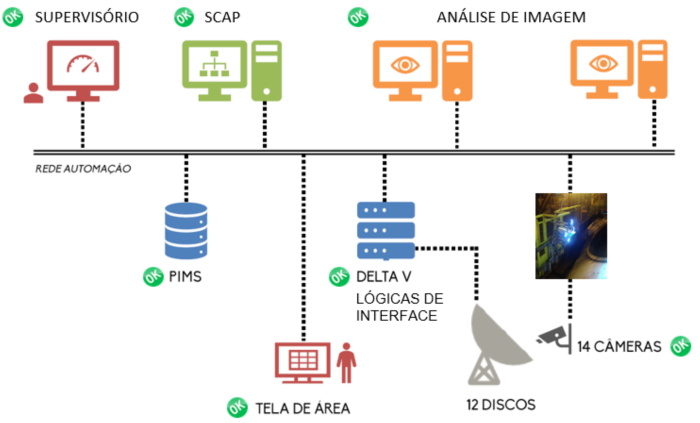

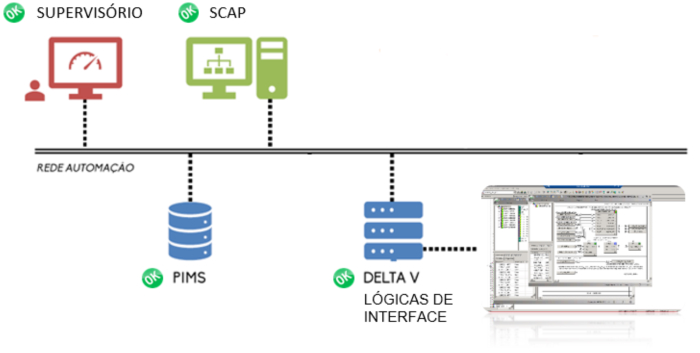

Inicialmente, explica Passos, vários conceitos de controle podem ser gerados, passando por uma simulação para determinar qual a melhor estratégia a ser implementada. O SCAP incorpora ferramentas de IA (Inteligência Artificial) como Redes Neurais, Controle Preditivo Multivariável, Lógica Nebulosa e Raciocínio Baseado em Regras, entre outras. A infraestrutura (Figuras 01 e 02) para o funcionamento do sistema requer apenas um servidor e softwares para interface OPC, geralmente instalados na rede TA (Tecnologia de Automação). Em casos particulares, a utilização de instrumentação analítica – para análises químicas ou de imagens online – pode ser necessária.

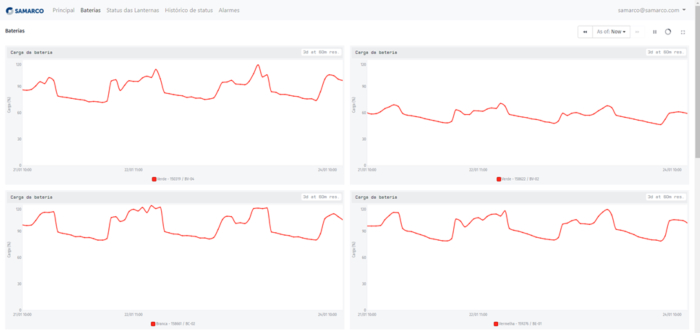

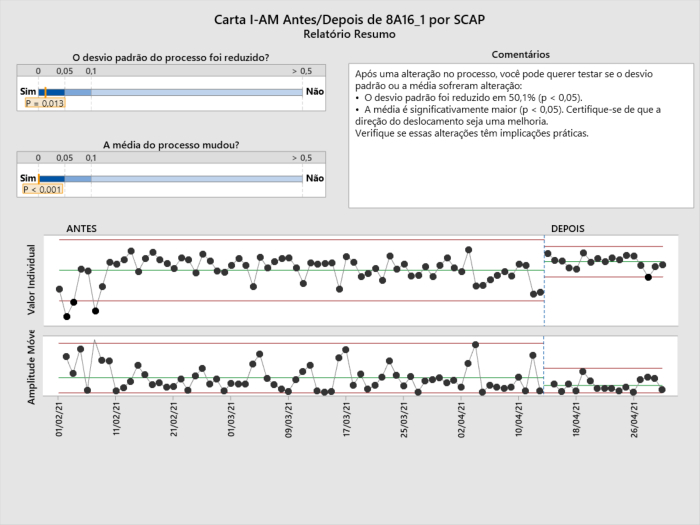

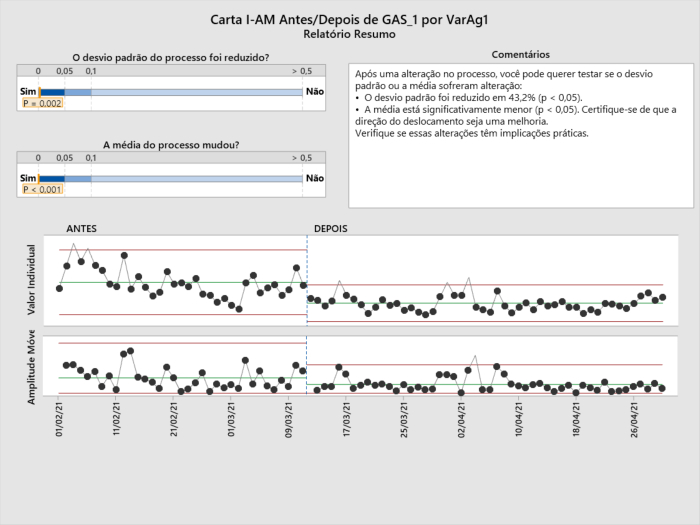

No caso da Samarco, algumas variáveis foram alvo de otimização pelo SCAP, como a quantidade de pelotas cruas entre 8 e 16 mm e o consumo especifico de gás do forno. “Comparando os períodos antes e depois da implantação do sistema, entre 01/02 e 01/05/2021, houve uma redução de 50% no desvio padrão e um aumento significativo de 1,2% na média do percentual de pelotas cruas com essa granulometria (Figura 3). No Forno 4, a variação foi 43% menor e a média do consumo de gás foi reduzida em 17% (Figura 4)”, diz Passos.

Além do SCAP, que também foi adotado nas áreas de flotação e filtragem do Complexo de Germano (MG), a Samarco implantou um Centro de Operações Integradas (COI), onde todo o processo produtivo é monitorado sob a ótica de qualidade, produtividade, parâmetros ambientais e otimização de processo.

Monitoramento

A remota, equipamento que coleta as informações das boias e envia via rede IIoT, é composta por um módulo RF (WISE-4610) interligado a uma base com entradas analógicas e digitais (WISE-S614). A base é interligada à placa eletrônica da lanterna através de três circuitos, elaborados e construídos internamente. Para cada uma das 10 lanternas monitoradas, a remota envia informações sobre falhas, estado ligado ou desligado e nível de carga de bateria a cada 30 minutos, além localização da boia a cada hora. O tempo de envio de dados pode ser alterado de acordo com as necessidades da operação portuária.

Essas informações são transmitidas pelo WISE-4610 até o gateway (WISE-6610), através do protocolo de comunicação LoRaWAN. Os dados recebidos pelo gateway são lidos por um middleware (software), também feito em node-red, que os reenvia à plataforma de monitoramento Wegnology, através do protocolo de comunicação MQTT.

A Wegnology é um portal na internet (nuvem), que disponibiliza as informações enviadas pelas remotas e permite a geração de gráficos para visualização dos ciclos de carregamento e descarregamento das baterias das lanternas. As baterias são recarregadas por painéis solares e trocadas quando a plataforma de monitoramento alertar que sua carga está em nível crítico ou a equipe de gestão de ativos determinar que se encontram em final da vida útil.

A Samarco investiu R$ 90 mil em equipamentos necessários à rede de IIoT, que foi instalada com mão de obra interna da empresa. A cobertura de sinal criada pelo gateway é bem extensa e o único ajuste, segundo Rocha, foi realizado nas constelações de satélites utilizados para determinar a geolocalização das boias de cada lanterna, devido a questões relacionadas à atualização de sua posição no mar.

Fotos: Samarco/Divulgação