A estratégia de manter a capacidade de produção aumentando a capacidade de tratamento do minério de menor teor, usualmente adotada por mineradoras, advém da caracterização incorreta do minério, sem considerar indicadores globais (teor de cabeça, P80, BWi e outros) que possibilitem explorar sua eventual heterogeneidade.

Em consequência, resultam problemas de ordem operacional, econômica e ambiental. Entre elas: a definição de rotas equivocadas de processamento; a elevação desnecessária do CAPEX em novos projetos, podendo inviabilizá-los e afastando os pequenos produtores do mercado; a dissociação da tomada de decisões dos investimentos envolvidos e dos resultados pretendidos; o maior custo de operação, em relação à queda do teor do ROM, com perda de competitividade quando os depósitos não são de classe mundial e, por fim, o incremento da geração de rejeitos finos – e hidrofóbicos, no caso da flotação inversa para minérios de ferro -, que demoram a sedimentar, aumentando o risco de instabilidade em barragens e de tragédias ambientais.

As afirmações são do engenheiro civil-químico Alexis Yovanovic (foto), fundador e diretor da MOPE (Modelo Operacional), empresa de consultoria especializada na otimização e controle de processos de beneficiamento mineral a partir de uma metodologia de desenvolvimento próprio – a Concentração Seletiva. Entre outros trabalhos, essa nova modelagem já foi aplicada no projeto Pedra de Ferro, da Bamin (Bahia Mineração), em Caetité (BA), reduzindo quase à metade o CAPEX estimado com o uso de por alternativas convencionais.

Outra mineradora da cidade também baiana de Brumado, a Magnesita, está alterando seu conceito de beneficiamento, abrindo o circuito de moagem primária com apoio de uma peneira de alta frequência, após converter um de seus quatro moinhos originais em secundário. Testes piloto indicaram que a alteração deve aumentar em cerca de 20% a produção da empresa, com a consequente redução de custos.

Novo Conceito

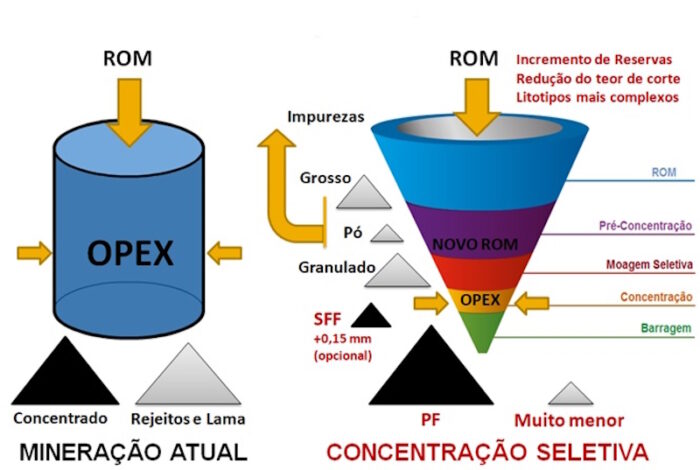

A concentração seletiva consiste do acompanhamento da eventual heterogeneidade do minério, aplicando energia seletivamente e avaliando as faixas preferenciais onde poderia haver pré-concentração de minério e de ganga. “Dessa forma, é possível ampliar as reservas minerais, reduzindo o teor de corte e alimentando mais ROM numa britagem especializada, com opções de pré-concentração ou fragmentação seletiva, rejeitando parte da ganga trazida desde a mina e enriquecendo o fluxo pré-concentrado em direção à usina de beneficiamento”, explica o engenheiro.

Segundo ele, ainda na britagem surgem opções de pré-concentração, apenas extraindo parcelas grosseiras através de peneiramento e eliminando a poeira, que contém contaminantes e, na usina, consumirá reagentes e prejudicará as operações de concentração. O cobber magnético a seco (umidade natural), exemplifica Yovanovic, é uma excelente opção para pré-concentrar minério mais pobres de ferro.

Na sequência à fragmentação seletiva vem a moagem seletiva em que, com baixo enchimento de bolas , em circuito aberto ou semiaberto e com ocasional apoio de peneiras de alta frequência, seriam moídas preferencialmente as partículas mais densas e de maior tamanho, que afundam no moinho, eliminando a moagem desnecessária de ganga e reduzindo o consumo energético nessa etapa. A ganga granulada, capturada no material retido nas peneiras, também pode ser descartada em lugar de seguir para a concentração.

Configuração

Yovanovic é crítico da moagem SAG (semi-autógena) que, ao contrário da moagem seletiva, não admite a heterogeneidade do minério e, portanto, não considera a especificidade de cada partícula moída. O SAG também é um processo mais caro, que consome entre 4 a 5 vezes mais energia que a britagem convencional. Na britagem, por sua vez, o engenheiro desaprova o emprego do britador de rolos de alta pressão (HPGR), que opera aplicando força máxima de compressão a todo o minério, também sem considerar sua heterogeneidade. “O HPGR é útil para operações com minérios relativamente homogêneos (carvão, hematita pura, etc), onde o que se persegue é apenas tamanho”, justifica.

Há também uma tendência equivocada de fechar o circuito HPGR, o que acarreta dois problemas. Um é o retorno da parcela mais dura e abrasiva do minério ao britador, junto com a carga circulante, aumentando seu desgaste . Outro é que o equipamento se junta com a moagem, mantendo os dois circuitos num mesmo grupo operacional e prejudicando a operação à jusante do HPGR. Para Yovanovic, o britador ideal para uma fragmentação seletiva é o de impacto (VSI). “O HPGR fratura um “pé de moleque” em pedaços pequenos. Já um britador de impacto consegue esfarelá-lo mantendo inteiros os pedaços de amendoim”, compara.

A adoção da concentração seletiva depende da configuração atual da usina. Em um caso mais complexo, de uma planta SAG para cobre, a britagem deve ser intensificada e o SAG será utilizado como moinho pré-primário, operando com menor velocidade de rotação e permitindo que o produto seja separado e siga caminhos independentes à jusante, sem voltar ao SAG. Também podem ser incorporadas ao processo peneiras de alta frequência e separadores magnéticos (para o material retido nas peneiras e material passante). Seu emprego pode reduzir a flotação ao mínimo e baixar a geração de rejeitos finos hidrofóbicos a menos de 5% do ROM. Hoje, o percentual enviado às barragens vaira de 50% a 60% do ROM.

Fotos: Mope/Divulgação