A MIP Engenharia, com sede em Belo Horizonte (MG), executou o içamento e montagem eletromecânica de instalações do Projeto S11D +20, da Vale, para expansão da produção da mina S11D – Complexo Eliezer Batista, de minério de ferro, em Canaã dos Carajás (PA), em 20 Mtpa. A empresa respondeu pelas estruturas metálicas da britagem semi-móvel (moega, transportador, alimentador e britador) e da Casa de Transferência (CT).

Segundo Lucas Cardoso dos Santos, engenheiro Coordenador de Execução Pleno da MIP, a etapa de pré-montagem e soldagem das estruturas foi um dos grandes desafios, pelo peso e dimensões das peças, além da limitação da área de movimentação dos guindastes, em especial no caso da CT, devido às interferências causadas pela passagem de transportadores de correia. O transporte das estruturas até seu posicionamento final na planta foi realizado pela Transdata Engenharia e Movimentação, contratada da MIP (veja matéria nesta edição).

Britagem

A estrutura da britagem semi-móvel possuía dimensões de 9,5 m x 12 m x 9,8 m. Para sua pré-montagem, içamento e montagem foram empregados dois guindastes de pneus modelos XCA250BR e XCA250BRII, com capacidade de 250 t, fabricados pela XCMG, e um guindaste sobre esteiras QUY-250, também de 250 t, da Fuwa. O trabalho foi realizado em cinco dias.

As peças da estrutura, algumas com peso de 28 t, foram entregues separadamente para montagem em campo, o que exigiu sua colocação em uma posição ergonomicamente favorável para a soldagem. Segundo Cardoso, a forma mais prática e segura de realizar os acoplamentos e soldagens foi montar a estrutura na posição oposta à de sua conformação final (de “ponta-cabeça”), facilitando seu apoio, que estaria mais próximo ao solo, e reduzindo a quantidade de dispositivos necessários a seu travamento. Também foram usados apoios provisórios para a perfeita montagem e ajuste das peças. Após a montagem foram realizadas duas movimentações para finalizar a estrutura.

“Com esse método de montagem reduzimos em mais de 80% os custos de andaimes, em 43% o tempo de execução das soldas, em 25% os tempos de ajuste das peças e em 22 dias o prazo de execução”, afirma Cardoso. Além disso, em lugar de utilizar 2 máquinas de 500 t, para manobra da estrutura, foram empregadas 3 máquinas de 250 t, já mobilizadas para outras aplicações no projeto, com redução dos custos de locação.

Moega

Com 15,3 m de largura e comprimento e 11,7 m de altura, a estrutura da moega da britagem semi-móvel foi içada a 16 m de altura com dois dos mesmos guindastes usados na pré-montagem e içamento da estrutura de britagem: o XCA250BRII e o QUY250-1, ambos de 250 t. O prazo de execução dos trabalhos também foi de cinco dias.

A pré-montagem, com os mesmos desafios de grandes dimensões das peças, contou com um estudo prévio, locação precisa e otimização dos guindastes, que atuaram em sincronia para movimentar as grande partes da estrutura. “Inicialmente, havíamos previsto um guindaste de 400 t para essa movimentação, mas conseguimos realizá-la com os equipamentos já mobilizados. Com isso, reduzimos os custos de locação e os prazos de execução em 20 dias”, lembra Cardoso.

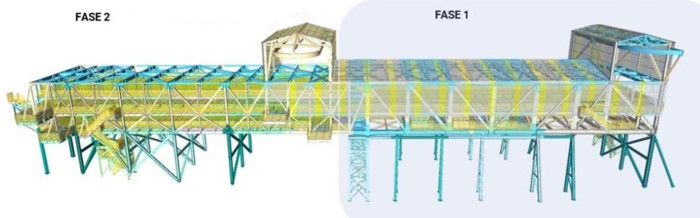

Casa de Transferência

O módulo M3 da CT, com 14 m de comprimento, cerca de 13,4 m de largura e 11,3 m de altura, foi pré-montado com dois guindastes Liebherr modelos LTM 1500 8.1 (500 t) e LR 1400-2 (400 t). A operação foi precedida de um Plano de Rigging, posicionamento dos equipamentos conforme a topografia da área e estudos prévios dos centros de gravidade do módulo. A forma da pré-montagem possibilitou que a lança do guindaste treliçado (LTM 1500 8.1) pudesse passar sobre vários transportadores de correia, sem interromper seu funcionamento. O principal benefício foi o de redução de custos, com a substituição do guindaste de 750 t, que deveria executar o trabalho, pelos modelos menores.

Além do módulo M3, a MIP pré-montou, içou e montou os outros seis módulos, somando 1.100 t de peso, que compõem a CT, um trabalho executado em 180 dias com os dois guindastes Liebherr.