Na mina Cuiabá, da AngloGold Ashanti, localizada em Sabará (MG), as operações autônomas e semiautônomas de perfuração e o desmonte remoto de rochas foram iniciados em meados de 2016. Para isso foi implementada uma rede de mais de 17 quilômetros de fibra óptica, além de vários repetidores de sinal e switchs (dispositivo para interconexão de todos os elementos da rede).

Também foi instalada uma rede wi-fi específica que serve à perfuração, detonação ou a qualquer outra atividade realizada na mina, explica o gerente sênior de Engenharia e Manutenção da unidade, Luiz Otávio Lima. A mina conta, ainda, com um sistema de telemetria – o primeiro a ser utilizado em uma operação subterrânea no Brasil -, que permite o monitoramento remoto de equipamentos, prevendo a necessidade de manutenção de máquinas antes da ocorrência de falhas.

Para Lima, os ganhos com o emprego dessas tecnologias não são apenas de segurança, mas se estendem à estabilização dos processos produtivos, aumento da produtividade e maior assertividade nas intervenções de manutenção. “O desafio ainda é aumentar constantemente a curva de maturidade de entendimento sobre essas inovações, tanto por parte das fabricantes de equipamentos, quanto das mineradoras”, considera o gerente.

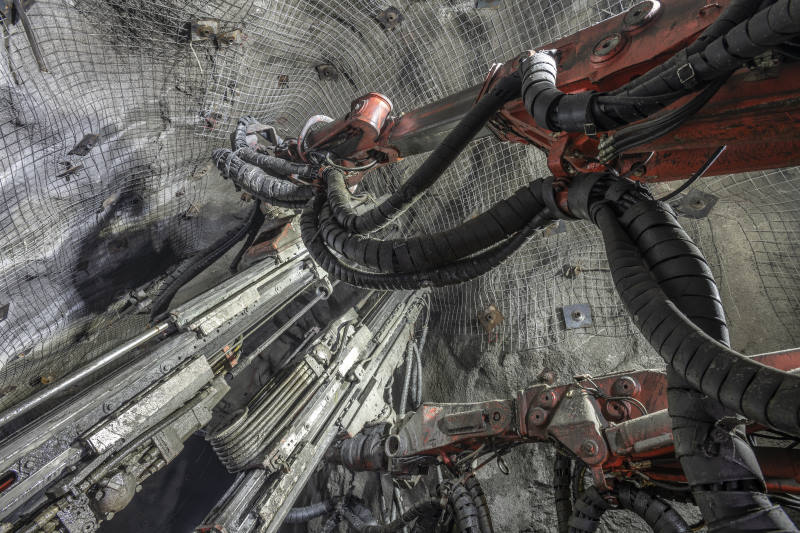

Perfuração

A perfuração autônoma é realizada com dois tipos de perfuratrizes Sandvik, o Fandrill DL421 (para furos longos) e um Jumbo DD422i (furos curtos), que operam a mais de mil metros da superfície, em especial durante as trocas de turno, quando as atividades devem ser paralisadas devido às restrições de horas de trabalho de funcionários em subsolo. “Assim, ganha-se em produtividade e maximiza-se o tempo de produção do dia”, justifica Lima. Para 2022, está prevista a aquisição de outros três Fandrills, além dos dois já existentes.

Além dos períodos de trocas de turno, a perfuração remota com Fandrill pode ser realizada no horário noturno e durante as operações de detonação na mina. “Quando ocorre uma detonação, a mina deve ser evacuada e todos os operadores vão para a superfície. Com a tecnologia remota embarcada, é possível que a máquina continue operando em momentos de detonação, mesmo sem a presença de um operador”, diz Lima.

Os Fandrills contam com as tecnologias Full Fan e Bit Changer, que permitem a execução de furos de produção (furos longos e verticais) de maneira automática e trocas automáticas das ferramentas de perfuração. Além disso, as máquinas possuem uma série de sensores que garantem a segurança da operação, paralisando-a automaticamente caso ocorra alguma falha mecânica ou se verifique o acesso de pessoas ou equipamentos na área de operação.

Todos os dados de produção – metragem perfurada e horas operadas – são registrados em um tablet e em relatórios de turno, preenchidos pelo próprio operador e armazenados em um banco de dados da mina. Essas informações passam por análises diárias, semanais e mensais, visando o incremento da produtividade. As máquinas de perfuração automática também possuem um sistema de telemetria que se comunica diretamente com a rede wi-fi da mina. Dessa forma, é possível acessar on-line os indicadores de produção de cada equipamento.

A manutenção dessa frota é realizada por equipe da própria AngloGold Ashanti, contando ainda com um contrato de serviços com a fabricante para suporte às novas tecnologias embarcadas. O maior cuidado durante a operação é dedicado aos sensores, explica Lima, dadas as condições mais severas do ambiente subterrâneo da mina, com elevados índices de temperatura, umidade e poeira que podem comprometer o desempenho desses componentes mais sensíveis.

Desmonte

Numa operação convencional, a detonação é feita através do envio de uma corrente elétrica específica, por meio de um fio condutor com cerca de 400 metros de comprimento – distância segura para que o blaster fique fora da área de influência da explosão -, que se estende ao longo das galerias da mina e se comunica com os acionadores dos explosivos. Na operação remota, é o sinal wi-fi enviado pelo blaster que dispara a corrente elétrica que aciona os explosivos. Na mina Cuiabá, esse acionamento remoto é realizado no nível 11 da mina, próximo ao Shaft, em uma sala dedicada a essa atividade. Caso seja necessário, é possível acionar as detonações inclusive a partir da superfície.

Nas detonações remotas, o principal ganho é de segurança, diz Lima. “Além disso, as detonações, antes realizadas de maneira dispersa, em locais diferentes, agora são concentradas no mesmo lugar. Esse processo otimiza o ciclo de detonação da mina, reduzindo em até 15 minutos seu período de execução em relação ao método tradicional.

Atualmente, o processo é aplicado em 35% dos desmontes de rocha da mina Cuiabá. Mas deve chegar a 90% ao longo do segundo semestre de 2022, quando for adotado também na área de desenvolvimento de mina.

Foto no destaque: Jumbo DD422i autônomo usado em trocas de turno (AngloGold Ashanti/Divulgação)