Entrando em operação assistida em junho de 2021 e já atuando em sua capacidade plena, uma draga de polpa de minério de ferro, por meio de equipamentos flutuantes, está realizando a desagregação e retirada de material sedimentado da bacia de polpa do Complexo Industrial de Ponta de Ubu, da Samarco, em Anchieta, no Espírito Santo. Os investimentos na melhoria do sistema de tratamento e reuso de efluentes foram de cerca de R$ 32 milhões, 20% deles destinados à aquisição e operacionalização da nova draga.

O projeto de dragagem teve início em janeiro de 2020 e, oito meses depois, o equipamento foi adquirido da Weir Minerals, sendo entregue em dezembro do mesmo ano e iniciando seu comissionamento em abril de 2021. A operação permite o tratamento e reuso dos efluentes industriais e a recuperação de ultrafinos de minério de ferro, equivalentes a cerca de 75% do volume estimado de 60 mil m3 de sedimentos acumulados anualmente na bacia.

Segundo Carlito Oliveira, coordenador da Gerência de Gestão de Ativos e responsável pelas modificações, melhorias e integridade estrutural do Complexo de Ponta de Ubu, a Samarco tem o compromisso ambiental de captar todo o efluente industrial de seus processos direcionando-o para a bacia, onde é feita a recuperação do material sedimentado e o tratamento do efluente. Essa iniciativa amplia o percentual de reuso da água na cadeia produtiva da mineradora.

A Samarco retomou suas operações em dezembro de 2020, quando foi concluída a implantação de seu sistema de filtragem de rejeitos a seco. Até julho passado (2021), sete meses após o reinício das atividades, a empresa produziu 4,4 Mt de pelotas de minério de ferro destinadas aos mercados interno e externo. Atualmente, a produção anual da mineradora está limitada a 26% de sua capacidade instalada, considerando os complexos de Germano, em Mariana (MG) e Ponta de Ubu, correspondendo a 8 Mtpa de minério de ferro. A adoção do sistema de filtragem permite o desaguamento do rejeito arenoso – 80% do total de rejeitos gerados -, que são empilhados a seco. Os 20% restantes são dispostos em uma cava confinada, em condições seguras. Com isso, foi suprimido o uso de barragens de rejeitos.

DINÂMICA

A bacia de polpa do Complexo de Ponta de Ubu possui dimensões de 178,5 m x 258,5 m e profundidade máxima de 7,5 m. A estrutura está dividida em dois septos: o septo 1, com capacidade de 175 mil m³, dedicado ao tratamento de efluentes industriais e pluviais, e o septo 2, com capacidade de 75 mil m³, utilizado para desvios e recirculação de polpa de minério de ferro. Estima-se que o volume de sedimentos acumulado anualmente na bacia gire em torno de 60 mil m³, com movimentação mensal de 5 mil m³. Do volume total, diz Oliveira, 75% são provenientes da recirculação de ultrafinos de minério de ferro dos efluentes do processo de filtragem à vácuo e manuseio de polpa.

O plano de dragagem dos sedimentos é definido em função dos volumes acumulados, aferidos por batimetria, e de suas características, identificadas por inspeção visual. O nível de água no interior da bacia é controlado e mantido com lâmina de água na faixa de 2 m. O material dragado segue para um sistema de separação de sólidos secundário, composto por espessadores, clarificadores e adensadores verticais com dosagem de regentes, sendo desaguado por duas baterias de filtros prensa. Após a remoção e separação do material, é feita sua caracterização física e química. O material ultrafino do pellet feed, após redução da umidade, é enviado à usina de pelotização. Já o material fora de especificação para pelotização é destinado ao pátio de estocagem para venda. Para Oliveira, o volume de desagregação de sedimentos pode variar entre 60 e 100 mil m³/ano.

A operação da draga tem sido feita por um operador da Samarco, mas poderá se tornar remota futuramente. “O equipamento conta com um sistema que permite sua operação das margens da bacia, através de um aplicativo que pode ser instalado até mesmo num smartphone. Espera-se que, após o ganho de maturidade, essa operação passe a ser remota ou autônoma. Os estudos para automação do sistema devem ser trabalhados nos próximos anos”, explica o gerente.

Até o momento, a avaliação dos técnicos da Samarco é que a draga atende aos requisitos de eficiência e confiabilidade. “A tendência é que ela supere as taxas de remoção, em densidade e volume, mantendo essa confiabilidade do sistema”, acredita Oliveira.

BENEFÍCIOS

Até 2013, a bacia não possuía impermeabilização com geomembrana e a remoção dos sedimentos acumulados era realizada com uma draga de grande porte, com capacidade para 1.000 m³/h. Em 2014 foi concluída a impermeabilização e instaladas seis bombas submersíveis nas extremidades da bacia. Para realizar a remoção, o material precisava passar por um desmonte hidráulico, feito com canhões posicionados nas bordas superiores da bacia. Segundo Oliveira, esse método exigia um grande esforço humano para a operação dos canhões e para o posicionamento das bombas na medida em que o material era removido.

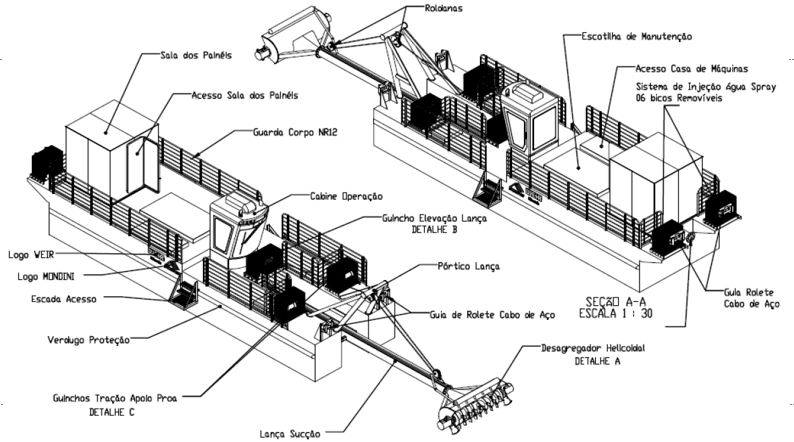

Atualmente, a bacia opera com balsas equipadas com bombas para a remoção de água da superfície e com a nova draga, que conta com um escarificador helicoidal de desmonte e bombas elétricas para a remoção dos sedimentos em operações previamente programadas e controladas. O principal ganho com a adoção do equipamento é a redução do consumo de energia, seguido do aumento da produtividade, com um operador para operar a draga e monitorar a operação das balsas.

Oliveira acrescenta que tem havido, ainda, uma melhoria gradual na qualidade da água tratada, com sua maior disponibilidade para reuso no processo produtivo. “A inovação, aliada às novas tecnologias, permite que 90% da água tratada sejam recuperados e recirculados, o que torna nosso processo mais sustentável e reduz os impactos sobre o meio ambiente”, justifica o gerente.

APLICAÇÃO INÉDITA COM DIFERENCIAIS

Todo o projeto da draga foi desenvolvido visando atender as necessidades de recuperação de minério de ferro adensado na bacia de polpa da Samarco, de acordo com as características definidas pela mineradora (veja tabelas 01, 02 e 03). “Além dos critérios de produtividade, foram solicitados o escarificador helicoidal, visando maior segurança operacional, o sistema elétrico para consumo de energia renovável e um sistema interligado acionado remotamente, com sala elétrica embarcada, permitindo a operação simplificada”, diz Ricardo Baracat, gerente de Produto para Dewatering e Tailings da Weir Minerals.

O emprego de dragas na recuperação de materiais adensados é usual, segundo Bacarat, e não se limita a bacias de polpa, podendo ser adotado em toda operação de mineração onde haja material adensado. Incluem-se nesse critério cavas de minas, diques e bacias de rejeito existentes em plantas de ouro, cobre, bauxita e fertilizantes, entre outras. O equipamento também serve à dragagem de areia e para o rebaixamento de canais fluviais, apresentando excelente performance.

No caso da Samarco, os principais diferenciais da nova draga são o escarificador helicoidal e o sistema completamente elétrico com aplicação de inversor de frequência em todas as bombas de polpa embarcadas, permitindo o ajuste de produção. “Além disso, essa draga conta com todo o know-how de bombeamento da Weir Minerals e com nossa experiência em soluções de recuperação de material contidos em bacias e barragens de rejeito”, diz Bacarat. O projeto do escarificador helicoidal considerou a adoção de componentes de segurança para evitar o contato do implemento com o fundo e as laterais da bacia de polpa, minimizando o risco de acidentes e melhorando a segurança da operação e o desempenho do equipamento.

O suporte pós-venda da Weir Minerals acompanhou todo o processo de instalação da draga nos primeiros trinta dias de operação assistida, executando a entrega técnica, com eventuais ajustes, e o treinamento dos operadores da mineradora. Costumeiramente, feita a entrega técnica, a empresa se mantém à disposição da contratante para eventuais intervenções. No caso da Samarco, no entanto, Bacarat explica que, por se tratar de um projeto diferenciado, o time de campo da fabricante tem realizado visitas frequentes para garantir a performance adequada do equipamento, em conformidade com os requisitos exigidos pela mineradora.

No plano de manutenção há cuidados especiais com o escarificador helicoidal, que deve ter o desgaste dos dentes de corte verificado inicialmente a cada 3 meses sequenciais de operação, período que pode variar de acordo com a produção. A manutenção das bombas de polpa deve seguir as orientações da fabricante Warman, enquanto o sistema hidráulico possui instrumentos de medição que antecipam falhas.

Para Bacarat, o projeto foi desafiador desde seu início, de um lado devido aos elevados padrões de segurança ambiental estabelecidos pela Samarco. De outro, por se tratar da primeira draga de grande porte completamente elétrica entregue pela Weir Minerals. “O sucesso dessa operação nos deu a certeza de estarmos preparados para atuar com soluções similares que tendem a ser cada vez mais adotadas no setor mineral, preocupado com a crescente redução dos impactos de sua atividade no meio ambiente”, conclui o gerente.

| Bacia de Polpa – Complexo Industrial de Ponta de Ubu (ES) | |

| Tabela 01 – Sistema de Bombeamento | |

| Dado | Especificação |

| Material a ser bombeado | Minério de ferro |

| Densidade | 1,5 a 2,5 t/m³ |

| Vazão | 552 m³/h |

| Recalque na bacia de polpa | 120 m de comprimento |

| Tubulação de recalque (14”) da margem da bacia de polpa até o local de descarga (Tanque DS02) | 280 m de comprimento |

| Desnível geométrico (fundo da bacia de polpa x topo do tanque DS02) | 35 m |

| Comprimento total do recalque | 400 m |

| Tabela 02 – Corte da Dragagem | |

| Dado | Especificação |

| Profundidade de dragagem | 1,5 a 7,0 m |

| Espessura de corte | Camadas de até 30 cm |

| Volume total a ser removido | Variável e contínuo |

| Lâmina d’água existente para a operação da draga | Variável de 1,5 a 5,5 m |

| Produção máxima mensal desejada | 120,000 tms |

Fonte: Samarco/GGA

| Tabela 3 – Configurações de Projeto | |

| Dado | Especificação |

| Alimentação de polpa | 176 t/h |

| Altura manométrica | 51,4 mcl |

| Densidade de sólido | 4,95 t/h |

| Concentração de sólidos máxima | 57% (em peso, pontual) |

| Concentração de sólidos média | 35% (em peso, intermitente) |

| Concentração de sólidos mínima | 22% (em peso, esporádica) |

| Densidade de polpa máxima | 1,83 t/m³ (57% sólidos em peso) |

| Densidade de polpa média | 1,39 t/m³ (35% sólidos em peso) |

| Densidade de polpa mínima | 1,21 t/m³ (22% sólidos em peso) |

| Alimentação de polpa máxima | 169 m³/h (57% sólidos em peso) |

| Alimentação de polpa média | 362 m³/h (35% sólidos em peso) |

| Alimentação de polpa mínima | 661 m³/h (22% sólidos em peso) |

Fonte: Samarco/GGA

Muito boa iniciativa da Samarco. Tratando os efluentes, recuperando a natureza e diminuindo os riscos com aterros de rejeitos. Parabéns.