Por Ricardo Gonçalves,

O complexo minerador de Carajás, um dos maiores do mundo, está situado majoritariamente no estado do Pará e encontra-se em operação desde 1985. O projeto sempre pertenceu à Vale, antes CVRD, tendo sido privatizada há 16 anos). Na região, é produzido o “melhor minério de ferro do mundo”, como a própria empresa o classifica, com teor de 67%. Agora, a Vale está ampliando essa produção com o projeto S11D, na Serra Sul de Carajás.

Em julho deste ano, ela obteve a Licença Ambiental de Instalação (LI), emitida pelo Instituto Brasileiro de Meio Ambiente e de Recursos Naturais Renováveis (IBAMA), que autorizou o início das obras de construção da usina. Com a emissão, o Conselho de Administração da empresa aprovou o programa completo, envolvendo mina, plantas de processamento, capacidade ferroviária e porto.

Os investimentos no projeto serão da ordem de US$ 19,67 bilhões, dentre os quais US$ 8,08 bilhões foram designados para a instalação da nova mina e da usina. O restante será direcionado para o aumento da capacidade logística atual, compreendendo a construção de um ramal ferroviário, a duplicação de seções da ferrovia, um terminal ferroviário e instalações portuárias. Haverá a expansão de 504 km da Estrada de Ferro Carajás (EFC) e a remodelação de 226 km de linhas já existentes. O Capex está programado até o fim do ramp-up, em 2018. Na fase de implantação, o S11D criará 5.200 empregos diretos e, na fase de operação, 2.600 permanentes. No pico de obras, são esperados 30 mil trabalhadores, incluindo os temporários.

O start up está previsto para o segundo semestre de 2016, mas a operação só deve ser plena a partir do ano de 2018, com uma estimativa de produção de 90 Mtpa de minério de ferro. Para se ter uma ideia, a quantidade é suficiente para encher 225 navios do tipo Valemax, considerado o maior mineraleiro do mundo. Atualmente, a Vale produz 109 Mtpa de minério de ferro no Pará, mas quando o S11D estiver em capacidade total, a produção total será de 230 Mtpa. As reservas são de cerca de 4,24 bilhões de toneladas, com um teor médio de ferro de 66,7% e baixas impurezas.

Frota

Como enfoque no meio ambiente, a mineradora promete reutilizar 86% da água captada na instalação e reduzir o uso de 77% de combustível e de 18 mil MW de eletricidade por ano. Essas metas serão reflexos do uso da umidade natural para peneiramento do material. Além disso, os caminhões fora-de-estrada serão substituídos por uma estrutura composta por escavadeiras, britadores móveis e correias transportadoras.

Os principais equipamentos serão movidos a energia elétrica. Apenas os tratores de esteira, motoniveladoras e outras máquinas de apoio continuarão consumindo diesel. O minério será transportado por correias de borracha móveis, que percorrerão até 9 km de extensão entre o local de extração e a usina de beneficiamento. Assim, as emissões dos gases do efeito estufa (GEE) cairão de 146,3 mtpa para 33,7 mtpa de CO2, resultando num percentual também de 77%. A usina de beneficiamento será construída em uma região de pastagem, fora da área de floresta onde se encontra a mina, reduzindo os impactos do desmatamento.

“O minério será beneficiado a partir de sua umidade natural, processo chamado de peneiramento a seco, sem adição de água ao processo, eliminando assim todo o circuito a úmido, bem como a formação de barragem de rejeitos”, explica Jamil Sebe, diretor de Projetos Ferrosos Norte da Vale. A técnica contará com peneiras de alta aceleração, telas especiais e estrutura mais robusta para suportar os esforços da forte aceleração. Esse processo possibilita uma recuperação de 100% do material alimentado na usina.

Estágio atual

O cronograma do projeto tem sido cumprido à risca. “Já foi implantada uma área de apoio, denominada Canteiro Sudeste do Pará, que suporta a fase de pré-montagem da planta industrial, e uma estrada de acesso ao local da planta com 45 km de extensão”, relata Sebe. Como grande inovação, as estruturas da usina, com pesos variando entre 80 e 1.300 t, vão ser totalmente moduladarizadas, sistema pioneiro que resultará no menor uso de concreto, empregado apenas nas fundações. A montagem em módulos está sendo realizada no canteiro, localizado numa área afastada em mais de 40 km do local onde a usina será instalada. Ali, estão sendo executados os serviços de pré-montagem, com os módulos que farão parte da usina do projeto.

“O S11D modularizou a planta industrial em 109 unidades, compostas de estruturas metálicas e equipamentos. Os módulos serão transportados da sua área de montagem até o local da planta, interligados e montados sobre fundações de concreto armado”, afirma Sebe. “Eles têm peso médio de 609 t, sendo o maior com 1.304 t. As dimensões do maior módulo são de 52,5 m de comprimento, 18,2 m de largura e 24,1 m de altura”, complementa o diretor.

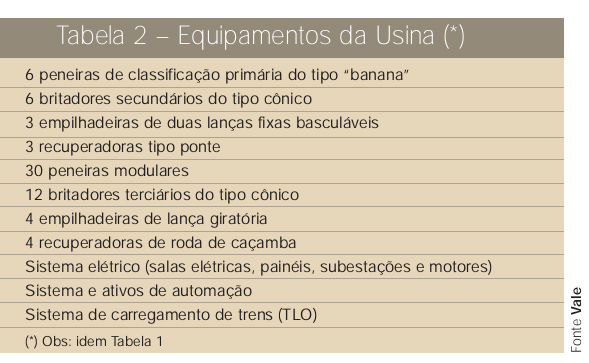

Os principais equipamentos da usina e da mina, como máquinas de pátio, peneiras, britadores fixos e móveis (para o sistema truckless), estão em fase de aquisição, sendo armazenados na mesma área de apoio a 40 km da usina. Além disso, a subestação principal da usina e a linha de transmissão encontram-se em fase final, gerando o fornecimento de energia suficiente para abastecer a implantação e a operação. Com as autorizações recebidas, a Vale emitiu a ordem de serviço para a terraplanagem, obras civis da planta, TCLD (transportadores de longa distância) e acessos internos entre mina e planta.