Em janeiro deste ano, a Tamoio Mineração abriu mão de terceiros, e assumiu integralmente a operação de sua pedreira, em Jacarepaguá, no Rio de Janeiro. Isso só foi possível depois da conclusão de um ambicioso programa de investimentos, em instalações e frota própria, iniciado em 2011, quando a empresa foi adquirida por Carlos Pereira, presidente do grupo Artsul, fabricante de artefatos de cimento, de Nova Iguaçu.

Em janeiro deste ano, a Tamoio Mineração abriu mão de terceiros, e assumiu integralmente a operação de sua pedreira, em Jacarepaguá, no Rio de Janeiro. Isso só foi possível depois da conclusão de um ambicioso programa de investimentos, em instalações e frota própria, iniciado em 2011, quando a empresa foi adquirida por Carlos Pereira, presidente do grupo Artsul, fabricante de artefatos de cimento, de Nova Iguaçu.

O primeiro passo foi a aquisição, por nada menos que 10 milhões de euros, na Alemanha, de uma planta móvel da britagem e peneiramento Kleemann, com capacidade nominal de 900 t/h, que começou a operar em maio de 2013, A linha fixa de britagem também foi contemplada com um britador Metso C120 para o circuito primário.

No final de 2014, a Tamoio padronizou a frota de lavra e carregamento, com pacote adquirido junto à Liebherr: duas escavadeiras R954C e uma R 944 C, além de três pás-carregadeiras L580 e uma L538. Para a logística interna, a Tamoio optou pelo fora-de-estrada Randon, adquirindo oito caminhões RD430 ME). Finalmente, para aumentar a produtividade e garantir a qualidade do desmonte de rocha, a mineradora fechou com a Machbert a compra de uma carreta de perfuração hidráulica Furukawa HCR1200 e de um rompedor hidráulico F45 de 3 mil kg (também Furukawa).

Com todos esses equipamentos, recém-chegados e ainda em operação inicial, a Tamoio Mineração já contabiliza uma produção da ordem de 100 mil t/mês – cinco vezes maior que a da antiga pedreira fundada em 1970 – e três vezes menor que a atual capacidade instalada (300 mil t/mês). Evidentemente, que esse processo de transformação de uma pedreira tradicional em uma verdadeira mineração de agregados requer, sobretudo, demanda de mercado e pessoal qualificado.

Esse desafio está a cargo de Orlando Ribeiro, vice-presidente, há dois anos, da Tamoio Mineração. Administrador de empresas e executivo da área de vendas e marketing da Tubos e Conexões Tigre por 24 anos, Ribeiro trouxe para a operação ideias novas e amplamente testadas na gestão de grandes empresas privadas.

A Tamoio conta hoje, por exemplo, com uma escola de Talentos, para valorizar o potencial de cada um dos 80 funcionários, e cursos externos de especialização por conta da empresa. Ele também negocia melhorias diretamente com líderes comunitários das regiões de entorno. Por conta disso, a Tamoio Mineração exerce controle rigoroso do peso máximo dos caminhões em sua expedição e dos indicadores sismográficos. A umectação de ruas próximas virou rotina e a mineradora acabou por adotar uma praça de 4 mil m2 (limpeza e jardinagem), com um campo de futebol – aliás, alinhada nisto com a família de Carlos Pereira, patrocinadora do Artsul Futebol Clube, de Nova Iguaçu. “A Tamoio está inserida entre duas comunidades e dei a seus representantes o meu número de celular. Temos um diálogo constante”, diz Ribeiro.

Em relação ao mercado, ele se mantém otimista em relação à demanda das obras de infraestrutura em curso no Rio de Janeiro, em razão da realização das Olimpíadas em 2016. “Temos uma posição estratégica em nossa área de atuação (raio de 20 km) para atender obras fundamentais, como as do corredor BRT Transolímpico, duplicação da avenida Salvador Allende e edificação da Ilha Pura (a Vila Olímpica). E elas estão em andamento”.

A Tamoio, portanto, tem boas razões para apostar no aumento gradual da produção de brita em Jacarepaguá e abrir novas frentes em uma área total de 2,5 milhões m2. Além disso, diz Orlando Ribeiro, o grupo pretende iniciar, ainda no primeiro semestre, o desenvolvimento da jazida de São Pedro da Aldeia, na região dos Lagos, e futuramente a de Mimoso do Sul (ES). Internamente, também já está pronto o estudo para instalação de uma fábrica de argamassa na unidade de Jacarepaguá para aproveitamento de pó de pedra. “Há um excesso de oferta de areia no Rio de Janeiro e resistência de algumas concreteiras, mas estamos trabalhando com o Sindibritas para viabilizar um circuito de areia de brita no estado, com base no bom exemplo de São Paulo”.

Britagem móvel

A planta de britagem móvel Kleemann é realmente um grande trunfo da Tamoio Mineração. Projetada para produção de 900 t/h de material com granulometria entre 0 e 32 mm, foi configurada com oito conjuntos de britagem e peneiramento móvel. O primeiro estágio, conta com dois britadores de mandíbula (Mobicat MC 140 Z, 1400 x 1130 mm, e Mobicat MC 120Z, 1200 x 800 mm). Daí, o material é enviado simultaneamente para duas plantas secundárias idênticas – com dois britadores cônicos Mobicone MCO 13 cada, que reduzem o material de 280 mm para granulometrias entre 0 e 90 mm. Na britagem terciária, dois britadores cônicos MCO 13 S, integrados com peneiras de triplo deck geram produtos entre 22 e 32 mm. No peneiramento final, duas peneiras móveis, também de triplo deck MS 23D, geram outros produtos abaixo de 22 mm.

A planta de britagem móvel Kleemann é realmente um grande trunfo da Tamoio Mineração. Projetada para produção de 900 t/h de material com granulometria entre 0 e 32 mm, foi configurada com oito conjuntos de britagem e peneiramento móvel. O primeiro estágio, conta com dois britadores de mandíbula (Mobicat MC 140 Z, 1400 x 1130 mm, e Mobicat MC 120Z, 1200 x 800 mm). Daí, o material é enviado simultaneamente para duas plantas secundárias idênticas – com dois britadores cônicos Mobicone MCO 13 cada, que reduzem o material de 280 mm para granulometrias entre 0 e 90 mm. Na britagem terciária, dois britadores cônicos MCO 13 S, integrados com peneiras de triplo deck geram produtos entre 22 e 32 mm. No peneiramento final, duas peneiras móveis, também de triplo deck MS 23D, geram outros produtos abaixo de 22 mm.

É uma planta híbrida (elétrica ou diesel) e bastante sofisticada, com os diferentes estágios trocando informações entre si para ajuste da alimentação em cada etapa. A planta móvel responde por 65% da produção da Tamoio Mineração. A sua principal vantagem (a mobilidade), no entanto, será realmente determinante no futuro desenvolvimento da lavra, quando o DMT (Distância Média de Transporte) entre o britador e a frente de trabalho poderá chegar a 2 km, o dobro de hoje. “Nesse caso, a instalação móvel será reposicionada. Se possível, vamos reduzir o DMT a zero, com abastecimento direto”, diz Anderson da Rocha Gonçalves, gerente operacional da Tamoio.

O restante da produção (cerca de 35%) ainda é suplantado pela instalação fixa. Trata-se de uma instalação mais antiga, mas que teve uma atualização importante, há dois anos atrás, com a introdução de um britador Metso HP400 (400 t/h) no circuito secundário. Ele, no entanto, ficou subutilizado, pois o britador primário da planta fixa é um modelo Faço 10060C, com capacidade normal teórica de 250 t/h. Por isso, a Tamoio adquiriu recentemente um novo britador primário, Metso Nordberg C120, em fase de instalação, que poderá garantir uma produção de 450 t/h no primário e ampliar a produção de toda a planta.

Na lavra e movimentação, a introdução dos equipamentos Liebherr também gerou um upgrade na operação. As escavadeiras R 944 C e R 954 C, de 40t e 50t e caçambas de 2,6 m3 e 3,3 m3, respectivamente, têm forças de escavação e arrancamento elevadas, alto torque de giro e construção robusta com aço de alta resistência. Já as carregadeiras L 580 e L 538, com caçambas de 2,7 m3 e 5,0 m3, utilizam o conhecido sistema hidrostático da Liebherr, desenvolvido para eliminar o contrapeso adicional, sem perda da alta carga de tombamento e reduzir em até 25% o consumo de combustível.

Logística interna

Para a logística interna, a Tamoio manteve a opção pelos caminhões fora-de-estrada Randon, que já vinham sendo utilizados, e aprovados pela sua robustez a longo prazo, só que partiu para modelos mais atualizados, o top de linha da marca, que é o RD 430ME. São oito unidades, com capacidade para 30 tm e capazes de superar aclives de até 20%. A principal novidade dessa nova série é o trem de força, com motor eletrônico Scania e transmissão Allison de 5ª geração. Outro diferencial é a ergonomia, com nova suspensão, acento pneumático e coluna de direção ajustável. A sigla ME significa basicamente gestão de informação, com controle em tempo real do motor e transmissão no painel e monitoramento da operação com conexão USB, além de um total de 250 informações potencialmente disponíveis.

Complementando os investimentos realizados em instalações e frota, a Tamoio Mineração substituiu três dos quatro conjuntos de carretas pneumáticas que eram utilizadas na frente de trabalho, alugadas de terceiros, por uma carreta hidráulica Furukawa HCR1200-ED II, adquirida junto ao distribuidor brasileiro da marca, a Macberth Equipamentos e Serviços. A decisão tomou por base um estudo técnico preliminar feito pela engenharia da Tamoio e o diretor técnico da Machbert, Luiz Antonio Lopes. O objetivo foi o de otimizar e melhorar a qualidade do desmonte de rocha, para atender ao programa de expansão da Tamoio.

Complementando os investimentos realizados em instalações e frota, a Tamoio Mineração substituiu três dos quatro conjuntos de carretas pneumáticas que eram utilizadas na frente de trabalho, alugadas de terceiros, por uma carreta hidráulica Furukawa HCR1200-ED II, adquirida junto ao distribuidor brasileiro da marca, a Macberth Equipamentos e Serviços. A decisão tomou por base um estudo técnico preliminar feito pela engenharia da Tamoio e o diretor técnico da Machbert, Luiz Antonio Lopes. O objetivo foi o de otimizar e melhorar a qualidade do desmonte de rocha, para atender ao programa de expansão da Tamoio.

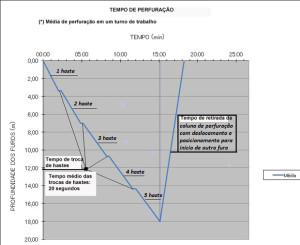

Em menos de 20 dias de operação, a carreta hidráulica Furukawa HCR1200-ED II tem confirmado as expectativas. No atual patamar de produção (100 mil t/mês), a demanda para alimentação das instalações de processamento é da ordem de 30 a 35 mil t, que é o volume a ser obtido no desmonte realizado semanalmente. O plano de fogo prevê a perfuração de 120 a 150 furos (de 15 m e diâmetro de 3 polegadas) em malha de 3,50 x 2 m, em média.

“Com a introdução da carreta hidráulica HCR1200 da Furukawa, reduzimos custos com pessoal (pois eram necessárias duas pessoas, operador mais um ajudante, em cada conjunto, totalizando 6 pessoas), diz Anderson da Rocha Gonçalves, gerente operacional da Tamoio. Segundo ele, considerando-se a mesma produção de furos (60 m/h), também foi possível economizar óleo diesel: cada carreta pneumática consumia, em média, 35 l/h de diesel e hoje o consumo total (da HCR1200 hidráulica) é de 25,83 l/h.

Qualidade linear

Gonçalves destaca também a qualidade linear dos furos na perfuração, com menor ocorrência de matacos. Tanto que o novo rompedor F45 de 3 mil kg (também Furukawa), instalado na escavadeira Liebherr 944C, é utilizado somente 15 dias do mês. Na outra quinzena, a escavadeira é liberada para produção (carregamento de lavra). “Temos notado também menos utilização da pinça e do rompedor, instalados, respectivamente, na boca do britador primário da linha fixa e da linha móvel, utilizados para evitar que haja interrompimento na britagem”.

“Ganhamos em velocidade de perfuração”, comemora o experiente operador Robson Campos da Silveira. Realmente. Os apontamentos indicam até o momento 59,50 m/h lineares/hora com manobras, e perfuração pura de 74,35 m/h “Recuperamos o atraso. Hoje, com a pilha pulmão cheia, entramos em uma rotina de carga. E podemos nos concentrar no desenvolvimento das bancadas”, diz Silveira. “Diante disso, manteremos apenas uma pneumática em operação para abertura de bancada, em particular nas áreas de difícil acesso para a carreta hidráulica”, explica o gerente operacional, Anderson Gonçalves.

Esse modelo de carreta hidráulica, HCR1200 Furukawa, é uma novidade e a primeira em uma grande pedreira urbana no Brasil. O braço da máquina é telescópico e o giro de todo conjunto garante o posicionamento e apoio correto da lança guia em qualquer terreno. A cabine é confortável, com ar condicionado e visão de toda a área de trabalho. O controle de perfuração é feito através de joystick

Um diferencial fácil de constatar é que essa carreta não gera poeira no ambiente de trabalho. Todo pó é retido no sistema de ciclone com coletor de pó. Na boca do furo também há uma proteção que impede que o pó saia para atmosfera. O sistema amortecedor duplo do Drifter, impede que a coluna de perfuração fique flutuando, mantendo o bit sempre em contato com a rocha. Também impede que passe vibração para o sistema de perfuração.

Outra particularidade é o acesso para a manutenção. A HCR1200 foi projetada para que todas as revisões preventivas sejam feitas, sem a necessidade que a pessoa (mecânico) saia do nível do solo (não precisa subir na máquina ou subir em algum objeto para alcançar altura).

Gestão e manutenção

A contratação, no início deste ano, do engenheiro mecânico Rogério Gomes para gerenciamento da produção e manutenção, atende a outro objetivo estabelecido pela Tamoio, que é o de fortalecer uma equipe própria para gestão e manutenção da frota. A estratégia é clara e transparente: a mineradora assina contratos de manutenção e serviços com fornecedores por um tempo determinado. Depois disso, a expectativa é que esse know how seja assimilado pela sua equipe interna. Foi assim, com a Kleemann-Wirtgen, que assumiu a operação e manutenção da planta móvel por um ano. E é assim com a Liebherr, com quem estabeleceu contrato de manutenção para as primeiras 4 mil horas, com a Retrotrac, distribuidora Randon no Rio de Janeiro, e com a Machbert, que mantém um técnico dedicado na operação. Há também um contrato mensal com a Scania, para manutenção dos motores da planta móvel e dos caminhões Randon.

Cabe a Rogério Gomes gerenciar esse processo e fazer o ajuste fino dos custos. “Já enquadramos todos os equipamentos, mesmo os mais antigos, no plano de manutenção, estamos trabalhando para a nacionalização de componentes de equipamentos importados e fazendo uma avaliação de custo-benefício de materiais de desgaste disponíveis no mercado em nossa operação”.

Por Wilson Bigarelli