Com o objetivo de traçar um panorama dos circuitos de britagem em operação no Brasil, parte do especial Processamento Mineral, trazemos, nesta edição, as configurações dessas plantas em unidades de produção da Anglo American Brasil, AngloGold Ashanti, Vale Fertilizantes e Votorantim Metais. Na edição 63 serão apresentadas as etapas e componentes das usinas de beneficiamento dessas empresas. Estão contempladas, também, as práticas de manutenção e os investimentos previstos ou realizados neste ano nessas instalações.

Segundo, o gerente de Operações de Ouvidor (GO), da Unidade de Negócios Fosfatos, da Anglo American, Hugo Cliger Santos Nadler, existe um cronograma semanal, na maioria das vezes, de manutenção preventiva das instalações de britagem, aproveitando os momentos em que o pátio está com estoque completo. Também da Anglo American, a planta industrial de Barro Alto (GO) tem dez rotas de manutenção preventiva, além de intervenções corretivas e preditivas, explica Cristiano Cobo, diretor de Operações de Níquel da Anglo American Brasil, gerando bons resultados com o aumento das manutenções programadas.

Na Unidade Vazante (MG), da Votorantim Metais, a gerente de Beneficiamento da planta, Juliana de Souza Siqueira, tem uma equipe própria para manutenções preventivas quinzenais da britagem, sendo que as que não requerem a paralisação dos circuitos são feitas na rotina.

Com instalações novas, operando há cerca de dois anos, as plantas de britagem do Minas-Rio e da Unidade de Negócios Nióbio, da Anglo American, não tiveram investimentos em 2016.Também não estão previstos recursos adicionais para a usina de Araxá, da Vale Fertilizantes, que processará o minério extraído da nova mina de Patrocínio, no final deste ano exceto, talvez por uma mudança na rota operacional de concentração, diz o gerente-executivo de Desenvolvimento de Projetos da mineradora, Camilo Silva. Considerando os Complexos de Cuiabá, Sabará (MG) e Serra Grande (GO), o gerente de Projetos e Processos da AngloGold Ashanti, José Roberto Vago acredita que sempre é possível otimizar as instalações de britagem e beneficiamento com a aplicação de conceitos OEE (Operational Equipment Efectiveness). Há investimentos sendo realizados em Ouvidor e estudos para otimização dos circuitos de britagem de Barro Alto e do peneiramento da planta de Córrego do Sítio.

Fosfato

Na unidade de Ouvidor, da Anglo American Brasil, o minério passa inicialmente pelas etapas de peneiramento e britagem primária, seguindo para a pilha de homogeneização, que visa reduzir a variabilidade da alimentação, e daí para a moagem primária, fase inicial do circuito de processamento. A planta de britagem é formada por uma grelha, um silo de alimentação, um alimentador de sapatas, duas peneiras vibratórias Nordberg CBS 8’x20”DD, da Metso, dois britadores Hazemag AP-P1615, um extrator de sucatas Inbras, um amostrador (fabricação interna), correias transportadoras Mercúrio e uma empilhadeira de minério Metso. A capacidade de produção da britagem é de cerca de 6,4 Mtpa.

Neste ano, diz Nadler, perto de R$ 700 mil estão sendo investidos no sistema de amostragem do minério britado, mas o sistema sempre pode ser otimizado. “Podemos revisar o projeto, o dimensionamento e tipo de equipamentos, confrontando com as tecnologias atualmente disponíveis em mercado”, explica o gerente.

Também produtora de fosfatos, a Vale Fertilizantes tem sua planta de beneficiamento em Araxá (MG), que recebe o minério extraído de Cajati (SP) e, a partir do final do ano, também o do novo projeto Patrocínio, na cidade mineira de mesmo nome (veja matéria nesta edição). O circuito de britagem é composto por um britador de impacto Icon, um britador sizer MDE e por peneiras vibratórias Metso. As etapas de empilhamento e retomada são realizadas por um stacker e por uma retomadora de caçambas, ambos da Isomonte.

Do minério de Patrocínio serão gerados dois tipos de produto: 65% de GCA (Grosso de Concentrado Apatítico, com 35% de teor P2O5) e 35% de FCA (Fino de Concentrado Apatítico, com 33% de teor P2O5). “Em princípio, não será necessária qualquer modificação no processo atual de beneficiamento para agregar essa produção. Porém, se houver uma demanda no processo, está prevista uma pequena mudança na rota operacional de concentração com a criação de um circuito cleaner de flotação em coluna”, diz Silva.

Minério de Ferro

Na planta de beneficiamento que começou a operar em outubro de 2014, o Minas-Rio, da Unidade de Negócio Minério de Ferro Brasil da Anglo American, os investimentos foram divididos em três áreas, segundo o diretor de Operação, Rodrigo Vilela: pessoas, equipamentos e processos. Para a britagem e usina, mais de 100 menores aprendizes da região, entre mecânicos, soldadores e eletricistas, foram qualificados através de uma parceria com o Senai de Conceição do Mato Dentro (MG) e tiveram um treinamento de capacitações específicas de manutenção com fornecedores do projeto, por 6 meses. Hoje, 90% deles são contratados do Minas-Rio.

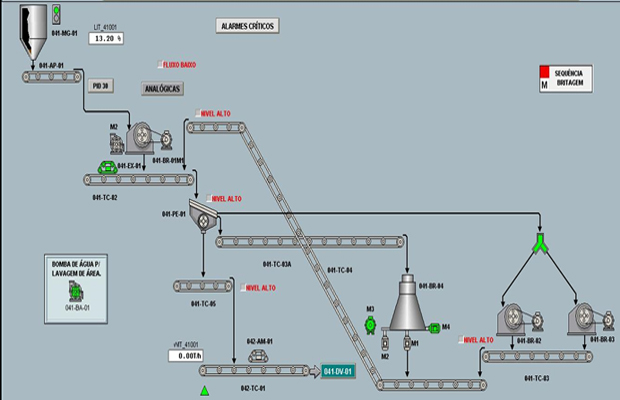

Já os equipamentos foram adquiridos de empresas que são referência na mineração e estão no início de sua vida útil, diz Vilela. “Agora, estamos investindo em técnicas de monitoramento como análise de vibração e ultrassom e de integridade estrutural, alimentando os sistemas de automação que nos fornecem parâmetros e alarmes online, permitindo a programação preventiva das intervenções”, explica o diretor.

Na área de processo foi desenvolvido o Plano Diretor de Lubrificação (PDL), com investimentos de mais de R$ 8 milhões, para a blindagem dos equipamentos, evitando sua contaminação, e a filtragem de lubrificantes novos e usados. As equipes de lubrificação foram treinadas e certificadas com o International Council for Machinery Lubrication (ICML). Além do PDL, foi implantado o Plano Diretor de Automação e Informação (PDAI), com 12 sistemas distintos de suporte à produção, com destaque para o Process Information Management System.

Além de grelhas e peneiras para classificação, o circuito de britagem do Minas-Rio opera com 2 britadores de mandíbula C 140 Metso, com abertura de 150 mm e capacidade nominal de 557 tph, na britagem primária, 4 britadores cônicos HP 500 Metso (25 mm de abertura e capacidade nominal de 616,50 tph), na britagem secundária, e 3 prensas de rolo, com diâmetro de 2,4 m, comprimento de 1,65 m e capacidade nominal de 2.164 tph.

Nióbio

A Unidade de Negócios Nióbio, da Anglo American Brasil, tem a Mina Boa Vista, em Catalão, e a Mina 2, em Ouvidor (GO), onde também fica a planta de beneficiamento. Tanto as instalações de britagem quanto as de beneficiamento são novas, com menos de dois anos de operação. Daí que os investimentos previstos para essas áreas, diz Joselito Dásio da Silva, gerente de Produção da unidade, são para manter sua disponibilidade física e para melhorias de processo, automação e sistemas de controle avançado.

A instalação de Britagem é composta do peneiramento primário, com uma grelha vibratória Haver & Boecker e da britagem primária, com um britador de mandíbulas Metso. Para o peneiramento secundário são usadas peneiras vibratórias Haver & Boecker e para a britagem secundária, um britador cônico Metso. Segue-se o peneiramento terciário, também com peneiras vibratórias Haver & Boecker, separadores magnéticos de média intensidade Inbras e britadores cônicos Metso para na britagem terciária. A capacidade nominal de alimentação do circuito é de 660 tph. Segundo o gerente, a planta conta com um programa robusto de manutenção preditiva e preventiva e com uma equipe altamente especializada.

Níquel

A planta industrial de Barro Alto trabalha atualmente com quatro instalações de britagem, explica Cobo. Na britagem primária estão um britador Mineral Sizer 10/220 CHD, da FLSmidth, com 875 tph de capacidade de projeto. Outro britador da mesma marca, modelo 7/220 CCDT, com capacidade de projeto de 475 tph, realiza a britagem secundária. Na etapa terciária estão uma peneira RollerScreen RS6R180/50, da FLSmidth, com 474 tph de capacidade de projeto, e um britador de rolos RR100120 Metso, para 80,6 tph. Por fim, a britagem quaternária é composta de uma peneira vibratória MSH 10’x24’DD Metso (472 tph) e por um britador cônico CH660 Sandvik (273,1 tph). As britagens secundária e terciária são divididas em duas linhas (A e B), ou seja, os equipamentos são duplicados.

A planta industrial de Barro Alto trabalha atualmente com quatro instalações de britagem, explica Cobo. Na britagem primária estão um britador Mineral Sizer 10/220 CHD, da FLSmidth, com 875 tph de capacidade de projeto. Outro britador da mesma marca, modelo 7/220 CCDT, com capacidade de projeto de 475 tph, realiza a britagem secundária. Na etapa terciária estão uma peneira RollerScreen RS6R180/50, da FLSmidth, com 474 tph de capacidade de projeto, e um britador de rolos RR100120 Metso, para 80,6 tph. Por fim, a britagem quaternária é composta de uma peneira vibratória MSH 10’x24’DD Metso (472 tph) e por um britador cônico CH660 Sandvik (273,1 tph). As britagens secundária e terciária são divididas em duas linhas (A e B), ou seja, os equipamentos são duplicados.

Segundo Cobo, a área de britagem é dividida em dez rotas de manutenção preventiva, que segue como referência o Plano de Manutenção de 52 Semanas da mineradora. Há também manutenções corretivas e preditivas e, anualmente, são realizadas duas intervenções de manutenção de grande porte, durante as paradas programadas dos fornos da planta de beneficiamento. “Existe um trabalho robusto em andamento, para aumentar a confiabilidade desses equipamentos e o emprego cada vez maior de manutenções programadas já produz bons resultados”, diz o diretor. Sem investimentos previstos para este ano, ele conta que a empresa estuda, agora, a viabilidade de uma nova etapa de peneiramento do minério antes de sua entrada nos fornos secadores.

Ouro

O Complexo Córrego do Sítio, da AngloGold Ashanti, em Santa Bárbara (MG),possui uma etapa da britagem no circuito de minério sulfetado composta por um britador de mandíbula Sandvik CJ-411 e por um britador cônico HP 300 Metso. A massa processada é de 250 tph. No circuito de minério oxidado, com capacidade para 150 tph, há um britador de mandíbula Faço 80x50C e um de martelos Svedala. Nos dois circuitos são empregadas peneiras IMIC.

No Complexo Cuiabá, em Sabará e Nova Lima (MG), a mineradora possui uma etapa da britagem no subsolo e outra na superfície. A britagem de subsolo é composta por um britador de mandíbula Metso C-125 e opera em turno de 12 h/dia. A massa processada é de 3.600 t/dia. A etapa de superfície, com capacidade instalada de 345 tph, conta com um britador de mandíbula C-110, um HP-300 e um HP-500, todos Metso. Nos dois circuitos, as peneiras são da Haver & Boecker.

Já no Complexo Serra Grande, em Crixás (GO), um britador primário de mandíbulas de 1 eixo, modelo FAÇO 100×80, trabalha em circuito aberto e alimenta uma correia transportadora de 36”. A correia descarrega em uma peneira vibratória primária Metso, com 2 decks (1” e 5/16”) e inclinação de 20º, para uma primeira classificação. O britador secundário FAÇO 10-60 com eixo excêntrico, é do tipo hidrocônico e também trabalha em circuito aberto. Na etapa terciária, duas peneiras vibratórias Metso, com 2 decks cada e inclinação de 20º, trabalham em circuito fechado com um britador hidrocônico FAÇO 3-60, com eixo excêntrico e abertura de 14 mm, e com um cônico CH440-MF Sandvik, com abertura de 6 mm. A planta de britagem é totalmente automatizada, possui capacidade instalada de 270 tph e seu produto final é 100%< 5/16”.

Segundo Vago, na planta de minério oxidado de Córrego do Sítio, está sendo avaliada a substituição da peneira vibratória da britagem primária, secundária e da estocagem intermediaria reguladora. No que se refere à otimização das instalações, diz o gerente que “sempre há oportunidades de implementarmos melhorias da gestão dos processos, das operações unitárias e de manutenção para a eliminação de gargalos de capacidade e tecnológicos. Por exemplo, a vida útil dos revestimentos dos britadores, a performance das peneiras de classificação, a maximização das horas operadas, produtividade, automação e controle dos processos, no caso da britagem. Tudo contribuindo para a maximização da performance operacional e redução de custos”, justifica.

Zinco

“Na Unidade Vazante da Votorantim Metais possuímos britadores de mandíbulas, cônico e Barmac. Nosso circuito de britagem é totalmente fechado com peneiras e tem capacidade atual de 220 tph para um minério com WI de 18 e produto com granulometria de 95% passante em 9,5 mm”, descreve Siqueira.

No circuito de minério de calamina operam um britador primário de mandíbulas 9060 Atlas Copco (150 tph). A britagem secundária é realizada por dois britadores de mandíbulas 9025, também Atlas Copco (100 tph), e por uma peneira MN 60024/2ª FAÇO (150 tph – 3”). No circuito de minério de willemita são da Metso os britadores que operam na britagem primária, secundária e terciária: um modelo de mandíbulas Nordberg C100 (250 tph), um cônico Nordberg OMNICONE1352 (300 tph) e um cônico Nordberg OMN400 HP (300 tph). Na britagem quaternária há um B7100 VSI Barmac, para 120 tph. As peneiras empregadas na classificação são uma LH7’x16’DD Svedala (307 tph), com dois decks (58 mm/50 mm e 25 mm), uma banana k8’x16’ Schenck (364 tph), com dois decks (16 mm/14 mm e 12 mm/10 mm). Há, ainda uma empilhadeira (250 tph) e uma raspadora tipo ponte duplo ancinho (200 t de capacidade nominal), ambas da Krupp Fördertechnik. Os dois circuitos de britagem possuem produto final com granulometria de 95% passante em 9,5 mm.